2025-08-13 GR3N、スマートでスケーラブルな産業向けに世界初のモジュール式分解プラントを試験導入

プラスチックリサイクルにおける持続可能性を重視したイノベーターであるGR3Nは、モジュール式、スケーラブル、ベンダーに依存しない制御システムを導入し、マイクロ波による分解プロセスを支援することで、純度の高いポリマーを回収しながら無限のPETリサイクルを可能にします。このソリューションは、UAO IEC 61499ランタイムをASRock IndustrialのiEP-5000GおよびiEPF-9000Sプラットフォームと統合することで、柔軟でオープンなエッジ制御を提供し、スケーラブルな生産を実現します。モジュール式プラントの自動化をプロセス設計と連携させることで、GR3Nはエンジニアリングコストを削減し、総所有コスト(TCO)を改善し、知的財産保護を強化し、データ駆動型の最適化を可能にして、OTとITシステムをシームレスに統合します。

課題

課題

GR3Nのマイクロ波支援分解プロセスでは、さまざまな特性を備えた多様なプラスチック素材を扱う必要があり、頻繁なプロセスの変更に適応できる柔軟なモジュール式の制御システムが必要です。これは、従来の固定論理システムでは対応できないものでした。柔軟でスケーラブルな生産を支援するために、GR3Nは高度な自動化規格と堅牢な産業用ハードウェアとシームレスに統合できるモジュール式制御システムを必要としていました。さらに、同社は市場拡大の際にエンジニアリングコストを最小限に抑えながら、貴重な知的財産を保護する必要がありました。さらに、データ駆動型の高度な最適化を可能にすることは、プロセス効率の継続的な向上にとって重要なことでした。これらすべての目標は、運用技術(OT)と情報技術(IT)のシステムをスムーズに統合し、統一され柔軟な製造環境を実現する必要がありました。

解決策

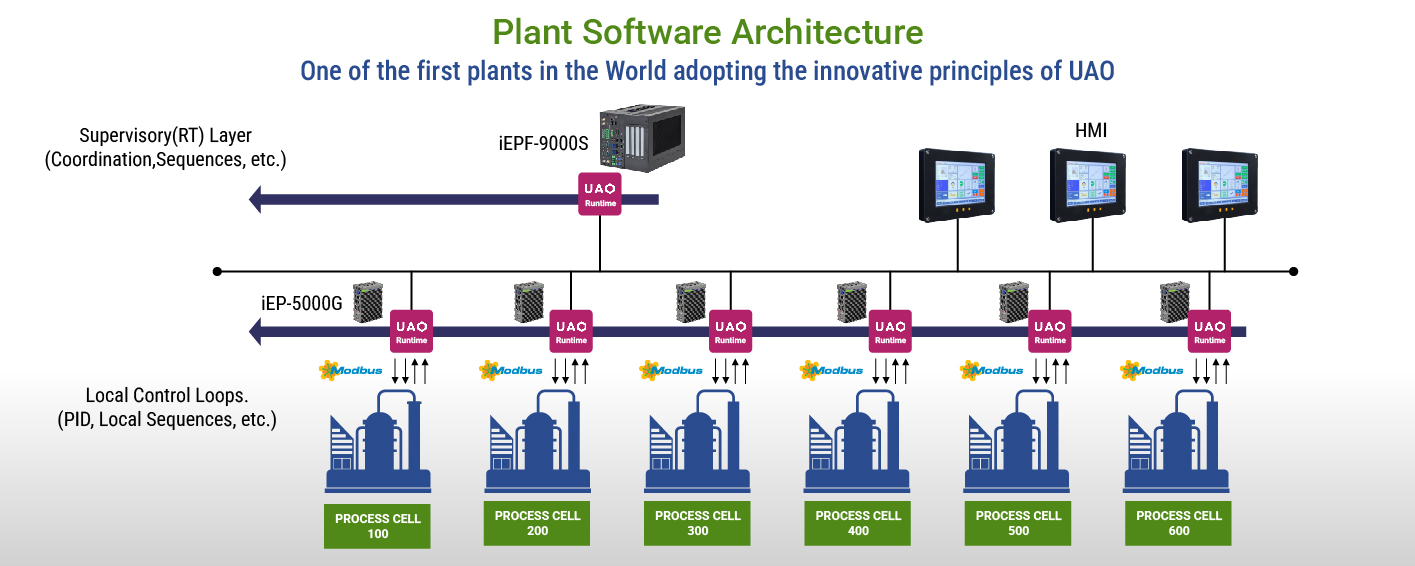

マイクロ波支援分解プロセスで、モジュール式でスケーラブル、かつベンダーに依存しない制御システムを実現するために、GR3NはUniversalAutomation.org(UAO)のIEC 61499ランタイムに基づいたアーキテクチャを採用しました。工場内の各プロセスセルには、ASRock IndustrialのiEP-5000G Industrial IoTコントローラーが装備されており、UAOランタイムをローカルで実行します。これらのエッジデバイスは、PIDループやローカルシーケンスなどのリアルタイム制御タスクを処理するとともに、Modbusプロトコルを介してフィールド機器との通信を管理し、HMIパネルを通じて制御を行います。

管理レベルでは、GR3Nは、複数のプロセスセル間で論理実行を調整する高性能で堅牢なエッジAIoTプラットフォームであるiEPF-9000Sを導入しました。それは工場全体の同期、集中型シーケンス、ロジックの分配を管理すると同時に、企業のITプラットフォームと統合します。iEP-5000GとiEPF-9000Sを組み合わせることで、GR3Nの現在の業務と将来の拡張計画を支える、安全で柔軟性のあるスケーラブルな自動化インフラストラクチャを提供します。

メリット

- コスト効率とスケーラビリティ

プロセスのモジュール性と連携したモジュール式プラント自動化の導入によって、GR3Nは市場拡大時のエンジニアリングコストを削減し、自動化における総所有コスト(TCO)を改善し、リアクティブユニットのための新しい知的財産保護ルートを確立することで、全体的な運用効率の向上を図りました。

- 最適化と価値創造

このソリューションは、継続的なプロセス最適化のために高度なデータ分析を可能にし、OTとITの統合が新たなバリューチェーンの機会を開拓し、将来の成長とイノベーションの道を切り開きました。

- 持続可能なイノベーションに向けた強化されたインフラ

モジュール式プラント自動化を導入することで、GR3Nはマイクロ波支援分解プロセスの改良に専念できるようになり、高純度ポリマーの回収を実現して、CO₂排出量を最大80%削減しながら、長期的な循環型製造の目標を支援しました。

関連製品